In der modernen Zerspanung entscheidet kaum ein Faktor so stark über Produktivität, Qualität und Werkzeugkosten wie die gezielte und stabile Kühlung. Die Anforderungen an Werkzeugmaschinen steigen kontinuierlich: höhere Schnittgeschwindigkeiten, anspruchsvollere Werkstoffe wie Inconel oder Titan, engere Toleranzen und immer komplexere Bearbeitungen. Gleichzeitig wird erwartet, dass Prozesse stabil, wiederholgenau und wirtschaftlich laufen.

Trotzdem bleibt die Kühlung in vielen Fertigungsbetrieben ein oft unterschätztes Thema – bis es zu Problemen kommt: unerwarteter Werkzeugverschleiß, Maßabweichungen, schlechte Oberflächen oder unkontrollierter Spanfluss. All das sind Symptome einer unzureichenden oder falsch ausgerichteten Kühlmittelführung.

Dieser Artikel zeigt, warum die richtige Kühlung entscheidend ist, welche physikalischen Prozesse eine Rolle spielen – und wie stabile, präzise einstellbare Kühlmittelschläuche (z. B. Edelstahl-Gelenksysteme) maßgeblich zur Prozessoptimierung beitragen.

1. Warum Kühlung bei der Zerspanung unverzichtbar ist

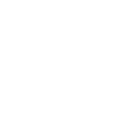

Während spanender Bearbeitung entstehen an der Werkzeugschneide Temperaturen von mehreren hundert Grad Celsius. Je nach Werkstoff – insbesondere bei schwer zerspanbaren Materialien – können sogar über 1.000 °C auftreten.

Diese Hitze beeinflusst den gesamten Prozess:

- Das Werkzeug verliert Härte und verschleißt schneller

- Die Oberfläche wird schlechter

- Späne können schmieren oder verkleben

- Maßhaltigkeit leidet durch thermische Ausdehnung

- Prozessinstabilität nimmt zu

Die Hauptfunktionen des Kühlmittels sind daher:

- Kühlen Reduktion der thermischen Belastung von Werkzeug und Werkstück.

- Schmieren Reduktion der Reibung zwischen Span und Werkzeug.

- Aufbauschneiden oder Oberflächenschäden zu vermeiden.

- Späne abführen Freihalten der Schnittzone, um Verklemmen,

- Reinigen Transport von Partikeln aus der Bearbeitungszone.

Diese Effekte treten jedoch nur ein, wenn das Kühlmittel präzise, konstant und mit ausreichendem Druck an genau die Stelle gelangt, an der es gebraucht wird: unmittelbar an die Schneide.

2. Die physikalischen Herausforderungen: Wieso Kühlung oft scheitert

Die größten Fehler in der Kühlung passieren selten am Aggregat oder an der Maschine – sondern am letzten Abschnitt des Kühlmittelsystems: der Düse bzw. dem Kühlmittelschlauch.

Typische Ursachen unzureichender Kühlung:

- Die Spanabfuhr funktioniert nicht zuverlässig

- Die Düse ist falsch ausgerichtet

- Der Strahl trifft nicht die Schneide, sondern das Werkstück oder die Späne

- Der Kühlmitteldruck ist zu gering oder zu hoch

- Der Schlauch verstellt sich während der Bearbeitung

- Die Temperatur steigt unkontrolliert an

- Der Kühlmittelfluss wird durch Späne abgelenkt

- Gerade bewegliche Kunststoffschläuche verstellen sich häufig durch:

- Maschinenvibrationen

- Späneaufprall

- Druckänderungen

- Materialermüdung

Die Folge: Der Strahl wandert weg von der Schneide – und die Probleme beginnen.

3. Wie die richtige Kühlmittelausrichtung die Werkzeugstandzeit beeinflusst

Werkzeuge verschleißen überwiegend aufgrund von:

- Abrasion

- Adhäsion

- Oxidation

- Thermischer Schock

Alle diese Mechanismen hängen direkt mit der Temperatur in der Schnittzone zusammen.

Bessere Kühlung = längere Standzeit

Wenn Kühlmittel den Kontaktbereich zwischen Span und Werkzeugschaft trifft, passiert Folgendes:

- thermische Risse werden reduziert

- die Schneidkante bleibt härter

- der Spanfluss wird stabiler

- die Reibung sinkt

- der Verschleißmechanismus verlangsamt sich

- Maßhaltigkeit bleibt länger bestehen

Studien zeigen:

Schon eine 5–10 % bessere Kühlmittelausrichtung kann die Werkzeugstandzeit um 30–50 % erhöhen – ohne Prozessparameter zu ändern.

Doch dafür muss der Strahl stabil und punktgenau treffen.

4. Strahlqualität und Druck: Warum die Art der Düse entscheidend ist

Kühlmitteldüsen sind nicht alle gleich. Sie unterscheiden sich in:

- Strahlform (gebündelt, gefächert, laminar, turbulent)

- Austrittsquerschnitt

- Volumenstrom

- Druckbeständigkeit

- Positionierbarkeit

Die Wahl der richtigen Düse beeinflusst:

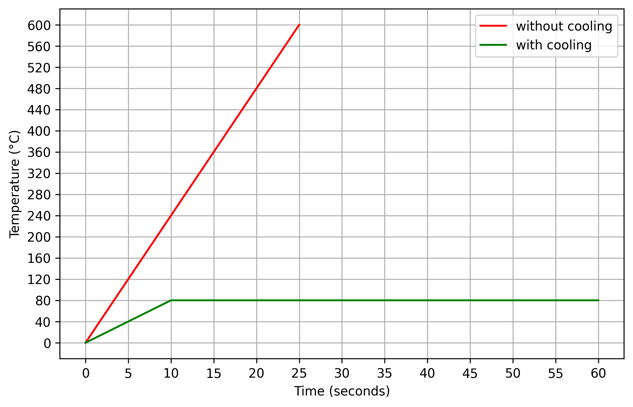

- wie tief das Kühlmittel zu der Spanwurzel vordringt

- ob Späne gebrochen oder weggespült werden

- ob der Strahl den Kontaktpunkt erreicht oder abgelenkt wird

Bei Stahlbearbeitung:

ein gebündelter Strahl wirkt meist am effizientesten.

Bei Schleifoperationen:

ein laminarer Strahl verhindert Schleifriefen und Wärmeeintrag.

Bei Hochdruckanwendungen (>70 bar):

die Stabilität des gesamten Systems ist entscheidend.

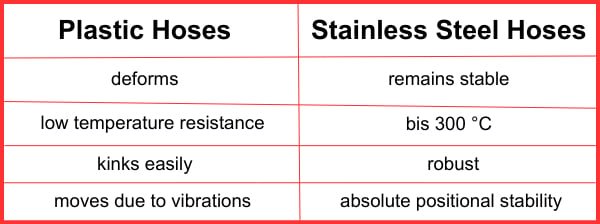

Genau hier liegt ein großer Unterschied zwischen Kunststoff- und Edelstahl-Kühlmittelschläuchen.

5. Warum stabile Schläuche entscheidend sind – und Kunststoffsysteme oft an ihre Grenzen kommen

Ein Kühlmittelsystem kann nur dann optimal funktionieren, wenn die Position der Düse konstant bleibt. Doch in der Praxis verstellt sich die Kühlung oft unbemerkt.

Häufige Probleme bei Kunststoffschläuchen:

- verlieren Position durch Vibrationen

- knicken oder hängen durch

- werden durch Späne getroffen und verdreht

- verformen sich durch Temperatur

- lassen bei hohem Druck nach

Das führt dazu, dass der Strahl plötzlich:

- nicht mehr die Schneide trifft

- gegen das Werkstück spritzt

- mehrere Millimeter danebenliegt

- auf Späne statt auf das Werkzeug trifft

Ein einzelner fehlerhaft gerichteter Strahl kann Werkzeugbruch, Maßabweichungen oder sogar Oberflächenschäden verursachen.

Edelstahl-Kühlmittelschläuche lösen dieses Problem.

Dank ihrer mechanischen Festigkeit, Vibrationsstabilität und Temperaturbeständigkeit bleiben sie auch bei:

- >100 bar Druck

- langen Bearbeitungszyklen

- dauerhaften Vibrationen

- hoher Temperatur

- Späneaufprall

- absolut positionstreu

Einmal eingestellt, bleibt der Strahl genau dort, wo er hingehört – bis das Werkzeug gewechselt wird.

6. Kühlung als Wirtschaftsfaktor: Warum Präzisionskühlung bares Geld spart

Viele Fertigungsbetriebe unterschätzen den wirtschaftlichen Einfluss einer optimalen Kühlung. Dabei ist der Effekt leicht quantifizierbar.

Konsequente Kühlung spart Kosten durch:

- weniger Werkzeugverschleiß

- längere Standzeiten

- geringeren Nachbearbeitungsaufwand

- reduzierte Ausschussquote

- stabilere Fertigungsprozesse

- weniger Maschinenstillstand

- höhere Schnittgeschwindigkeiten

Gerade in Serienfertigungen können kleine Optimierungen große Effekte haben.

Beispiel:

- Ein Werkzeug kostet 30 €.

- Eine Maschine produziert 80 Teile pro Schicht.

- Eine verbesserte Kühlung erhöht die Standzeit um 40 %.

➡ Das spart jährlich vierstellige Beträge pro Maschine, nur durch bessere Ausrichtung des Kühlmittelstrahls.

Edelstahl - Kühlmittelschläuche zahlen sich daher oft schon in wenigen Wochen aus.

7. Fazit: Die richtige Kühlung ist kein Detail – sie ist ein leistungsbestimmender Prozessfaktor

Wer Zerspanungsprozesse wirklich optimieren möchte, muss nicht nur Werkzeuge, Schnittdaten und Maschinenparameter betrachten, sondern vor allem:

- Wie effizient erreicht das Kühlmittel die Schneide?

- Bleibt der Strahl während des gesamten Prozesses stabil?

- Hält das Düsen- bzw. Schlauchsystem den Bedingungen stand?

Eine präzise, stabile und temperaturbeständige Kühlmittelführung ist kein „Nice to have“, sondern ein fundamentaler Baustein moderner Fertigung.

Edelstahl-Gelenkkühlmittelschläuche bieten hier entscheidende Vorteile:

- hohe Druck- und Temperaturbeständigkeit

- absolute Positionstreue

- langlebige und robuste Konstruktion

- präzise Ausrichtung der Düsen

- weniger Wartungsaufwand

- geringere Werkzeugkosten